Безопасность жизнедеятельности – неотъемлемая часть производственной системы ООО «ПК “НЭВЗ”»

Правовая база

Самые необходимые нормативные акты по этой теме вы найдете здесь.

Пирамида безопасности и ее значение

Безопасное производство работ призвано исключить любые вредные и опасные производственные факторы из производственной деятельности сотрудников, обеспечить эргономичную организацию рабочего места с целью повышения производительности труда, а также минимизировать негативное воздействие на окружающую среду.

Руководство ЗАО «Трансмашхолдинга», куда входит ООО «ПК “НЭВЗ”», считает охрану труда настолько важным вопросом, что в условиях нынешнего кризиса программы по повышению безопасности на производстве финансируются как приоритетные.

В работе по совершенствованию безопасности производства в ООО «ПК “НЭВЗ”» широко применяется пирамида безопасности. Она иллюстрирует взаимосвязь последствий несчастных случаев с количеством происшествий различной тяжести.

Рис. 1. Пирамида безопасности

Пирамида безопасности показывает путь управления травмобезопасностью, так как для изменения показателей безопасности, расположенных в вершине пирамиды, необходимо изменить ее основание.

Для оценки эффективности мероприятий, направленных на безопасное производство работ и приводящих к сокращению основания пирамиды безопасности, производится ежемесячный расчет коэффициента частоты травматизма IFR, который характеризует частоту происшествий за 12 месяцев на 1 000 000 отработанных часов. Причем происшествия разделяются на три составляющие:

- несчастные случаи с длительной потерей рабочего времени (IFR 1);

- случаи травматизма с обращением за медицинской помощью в здравпункт, но без значительной потери рабочего времени (IFR 2);

- случаи обращения работников за консультацией в здравпункт (IFR 3).

Рис. 2. Коэффициенты частоты травматизма IFR за 2014–2015 годы

Оценка рисков по охране труда и их классификация

Для прямого сокращения основания пирамиды безопасности и снижения всех трех коэффициентов частоты производственного травматизма начиная с 2011 года на НЭВЗе внедрена процедура минимизации рисков по охране труда и экологии. Она включает в себя оценку и анализ рисков, а также разработку технических и организационных мероприятий для их устранения.

Оценка риска – это выявление опасностей, существующих на производстве, определение масштабов этих опасностей и их возможных последствий. Расчет риска производится по формуле:

Риск = Степень тяжести х Подверженность воздействию,

где Подверженность воздействию определяется в зависимости от частоты возникновения риска и количества человек, которые могут быть подвержены воздействию данного риска. Принятая классификация рисков на предприятии следующая:

- риски класса А – высокие риски, при наступлении которых может произойти летальный исход;

- риски класса B – средние риски, при наступлении которых может произойти долговременная потеря трудоспособности;

- риски класса С – умеренные риски, при наступлении которых может произойти непродолжительная потеря трудоспособности;

- риски класса D – низкие риски, при наступлении которых может произойти незначительное отвлечение от производственного процесса.

Существует коэффициент предотвращения опасности, который может понизить класс риска в зависимости от наличия и от качества применяемых защитных факторов, влияющих на риск.

Для проведения оценки рисков формируется рабочая группа, состоящая из линейного руководителя, специалиста по охране труда и в обязательном порядке – опытных операторов, работающих непосредственно на оцениваемом рабочем месте. Основные задачи, которые стоят перед рабочей группой – это выявление всех фактических и потенциально возможных рисков на рабочих местах, а также проработка технических и организационных мероприятий, которые могут повлиять на коэффициент предотвращения опасности.

По итогам работы группа формирует план мероприятий по минимизации рисков и заполняет специальную карту рисков по охране труда на рабочем месте в формате MS Excel. Исходные риски и риски, полученные после реализации мероприятий, рассчитываются автоматически.

Всех сотрудников, работающих на данном рабочем месте, знакомят с картой рисков по охране труда под роспись и размещают ее в непосредственной близости от рабочего места.

Бережливое производство как инструмент снижения рисков

С целью снижения рисков по охране труда в рамках производственной системы широко применяются инструменты бережливого производства.

Первыми инструментами в багаже бережливого производства для минимизации рисков выступают:

- диаграмма Исикавы («рыбья кость»);

- «5 Почему»;

- диаграмма Парето.

С их помощью проводится анализ и выявляются первопричины риска.

Эти инструменты позволяют сконцентрировать ресурсы предприятия на первопричине возникновения риска и внедрении предупреждающих мероприятий. В идеале они должны полностью исключить риск, а не только понизить его класс. Как правило, с помощью таких инструментов в основном прорабатываются технические мероприятия снижения рисков.

Для визуализации процесса понижения класса риска (решения проблем в области охраны труда) наглядные схемы размещаются на бумаге или другом носителе формата А3. Там в простой и наглядной форме отображаются все этапы решения проблемы. Этот формат представления информации позволяет также производить периодический контроль достигнутого результата.

Рис. 3. Пример размещения информации по решению проблемы минимизации риска на производственном участке в формате А3

Системы создания комплексной качественной рабочей среды

На НЭВЗе внедрены системы создания комплексной качественной рабочей среды (5 С) и всеобщего обслуживания оборудования (ТРМ). Они ежедневно используются всеми сотрудниками предприятия. Эффективность данных инструментов напрямую зависит от:

- системы рациональной организации рабочих мест;

- обучения персонала;

- контроля поддержания достигнутых результатов;

- доступного и визуального изложения всех стандартов и правил;

- возможности совершенствования.

Массовое внедрение системы 5 С на рабочих местах позволяет превентивно воздействовать на опасные действия, лежащие у основания пирамиды безопасности. В качестве самых действенных и наглядных мер можно отметить следующие.

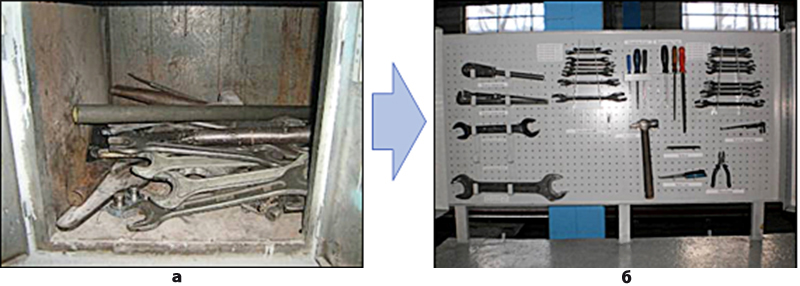

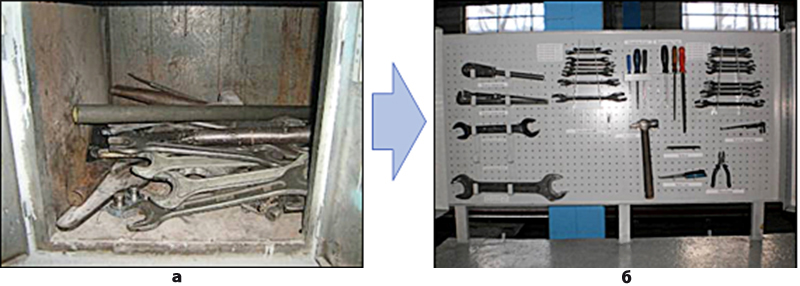

- Организация системы складирования инструмента, оснастки, материалов и комплектующих позволила сократить риски, связанные с:

- неправильным применением оснастки и инструмента;

- отсутствием безопасных зон на рабочем месте из-за большого количества препятствий и излишнего запаса материала и комплектующих.

Рис. 4. Складирование инструментов и оснастки: а) до внедрения системы; б) после внедрения системы 5 С

- Полное исключение причин появления загрязнений (масло, СОЖ и др.), приводящих к риску падения работника, а также внедрение защитных экранов на оборудовании в рамках системы ТРМ для исключения попадания человека в рабочую зону станка.

- Визуальная и интуитивно понятная разметка производственных площадей и безопасных (зеленых) дорожек позволили дисциплинировать всех без исключения сотрудников.

Рис. 5. Пример интуитивно понятной разметки производственных площадей с зелеными дорожками, обозначающими зоны безопасности - Визуализация регламентных работ по техническому обслуживанию оборудования, создание стандартных операционных карт на основные операции технологического процесса и визуализация требований по охране труда на рабочих местах.

- Организация работы складов как покупных комплектующих и материалов, так и промежуточных складов, с учетом максимального исключения рисков по охране труда и улучшения эргономики рабочих мест.

Рис. 6. Организация складского хозяйства с учетом требований охраны труда и эргономики: а) хранение комплектации на складе 96 до реорганизации; б) хранение комплектации на складе 96 после реорганизации

Также на предприятии происходит регулярное вовлечение в первую ступень контроля требований охраны труда не только линейного руководства цеха, но и самих рабочих. Основная роль по выявлению отклонений от требований охраны труда отводится рабочему, который, ежедневно заполняя специальную форму первой ступени – «крест безопасности», повторяет основные требования по охране труда.

Как внедряются передовые средства защиты работников

На нашем предприятии производится активное внедрение самых передовых средств индивидуальной защиты, которые обеспечивают комплексную защиту рабочих от вредных факторов на производстве.

Рис. 7. Пример комплексного СИЗ сварщика с защитой органов дыхания в цехе 47

Наряду с этим применяются средства коллективной защиты, часть которых изначально включена в конструкции электровозов, а часть является техническими приспособлениями, спроектированными и изготовленными на предприятии.

Рис. 8. Примеры коллективных средств защиты на сборочной линии в цехе 55: а) защитные ограждения на крыше электровоза, устанавливаемые в технологические отверстия, предусмотренные в конструкции электровоза; б) защитные ограждения в неиспользуемых на сборочной линии дверных проемах

Как при помощи эргономики обеспечить безопасные условия труда

Эффективность трудовой деятельности человека, его работоспособность в значительной степени зависят от того, насколько полно учтены в конструкциях оборудования и организации рабочих мест эргономические требования. Рабочее место влияет непосредственно на безопасность труда и сохранение здоровья, повышает культуру и эффективность труда. Рациональное построение рабочих мест в соответствии с эргономическими рекомендациями является основой в исключении неблагоприятных последствий.

Эргономичное рабочее место наилучшим образом отвечает его производственному назначению и обеспечивает при этом выполнение работ с наименьшими физическими затратами труда рабочего.

Оценка рабочего места по эргономическим факторам проводится комиссией с участием представителей службы охраны труда, линейного руководства цеха и опытного рабочего. Все эргономические факторы разделены на четыре группы:

- ручной труд;

- доступность;

- работа за пределами комфортной зоны;

- охрана окружающей среды, здоровья и безопасности жизнедеятельности.

Для каждой группы определен весовой коэффициент негативного воздействия на человека. Эргономические факторы, входящие в каждую группу, также ранжированы по воздействию на человека

При оценке конкретного рабочего места необходимо установить расчетным путем или при помощи экспертной оценки частоту влияния негативного эргономического фактора на сотрудников.

Оценка эргономичности рабочего места (ОЭ) производится по формуле:

ОЭ = К1 × К2 × К3,

где К1 – весовой коэффициент группы эргономического фактора, К2 – весовой коэффициент фактора внутри группы, К3 – коэффициент частоты воздействия негативного фактора.

Таким образом, абсолютно не эргономичным будет рабочее место с ОЭ = 100, а абсолютно эргономичное – ОЭ = 0.

Внедрение эргономики позволяет достичь не только социального, но и экономического эффекта за счет сокращения трудоемкости выполняемых операций.

Рис. 9. Пример улучшения эргономики и сокращение трудоемкости операции по установке воздухораспределителя на сборочной линии цеха 55

Безопасность жизнедеятельности сотрудников предприятия в рамках производственной системы позволяет достичь две цели: свести к минимуму возникновение аварий и несчастных случаев на производстве, а также улучшить экономические показатели предприятия. В основном это связано с тем, что производственный травматизм и профессиональные заболевания влекут за собой снижение производительности труда и объемов производства, а ликвидация их последствий требует порой непредвиденных и всегда больших затрат. Таким образом, снижение производственного травматизма возможно только там, где усилия работников и работодателей направлены на предупреждение травматизма и создание такой обстановки, где не будет места нарушениям требований охраны труда.